涂布器制备网

涂布器、涂布棒、计量棒、刮棒网上直销咨询热线

18566398802涂布制膜常见问题及相应的解决措施

涂布常见问题及解决措施

1.刮棒条痕

原因:颜料有过大粒径颗粒或干涂料颗粒,从原纸表面掉下纤维等,使刮棒凹槽内残留杂物;涂料固含量过高,在刮棒中形成不移动的涂料团,涂料颗粒形成条痕;涂料保水性差,涂料过量脱水;刮墨棒质量不好等。措施:检查颜料粒度分布;提高原纸表面强度,减少纤维掉入涂料中;及时清洁刮刀;降低涂料固含量,提高涂料保水性。另外,在出现条痕时,可局部按压条痕处刮棒,使刮棒中颗粒随纸张运行排除。

2.涂布不均匀

原因:原纸匀度差,横幅不均匀;涂布头上料槽液位太低(锟式),造成刮棒局部楔形区涂料压力过大;上料锟和背锟间隙调整不当或刮墨棒磨损等。措施:改善原纸匀度;提高涂布头上料槽液位,适当降低涂料粘度,清洁涂料喷嘴;观察刮棒磨损情况,及时更换新刮棒等。

3.涂层表面麻坑点或条状坑点

原因:涂料流程设计不合理,存在涂料收到高湍流、冲击或高速剪切的情况,产生气泡较多,经过刮棒后在涂层上形成缺少涂料的线条或坑点。措施:通过改造涂料流程,减缓涂料在输送和回流过程中收到冲击;避免高剪切搅拌和泵的使用;选择合适的消泡剂种类和用量。

4.涂布斑点

原因:背锟有损伤或粘有干涂料块、胶带或碎纸片等硬杂物;原纸有洞眼,涂布后涂料粘结在背锟上;涂布锟有异物或损伤等。由于以上原因使刮墨棒局部压力过大或过小,出现上料不均与的斑点。措施:及时更换涂布锟;清洁涂布锟;减少原纸产生洞眼的频率。

5.涂层桔皮斑

原因:原纸匀度差,造成涂层吸收不均匀;刮膜棒角度过下或不合适;涂料固含量太高或涂料流动性和保水性差;干燥速度过高。措施:改善原纸匀度;调整刮刀角度,通常大于20度;更换合适的硬刮刀;降低涂料固含量,降低涂料粘度,或提高涂布量。

6.涂布复膜后没有剥离强度

原因及排除方法:检查分层面的薄膜电晕处理是否达到要求,确定油墨是否达到剥离强度。一般来讲,印刷油墨采用复合油墨,但有些复合油墨达不到剥强度。目前许多油墨厂家为解决此问题专门生产了印刷BOPP涂布编织布专用油墨,这样会增加剥离强度牢固。

脱层是从涂布料与编织布之间分离,应检查编织布的电晕处理和涂布料的选用配比,找出原因及时排除。

7.涂布复膜时产生褶皱现象

原因及排除方法:基材位置偏斜时会导致涂布复合时产生褶皱,而随着偏斜的积累,产生的褶皱程度相对会增加。应必须调整各基材在一线上的位置,不能偏斜,避免发生起褶皱现象。

印刷基材严重受潮后也会导致起褶皱现象和剥离强度差的问题。应对印刷基材适当保管好,防止受潮。

张力设置和控制不当,使各部分的张力不协调不匹配,造成起褶皱现象。应对各部分张力设置和控制一致、同步。使放卷和收卷相互适应和匹配。

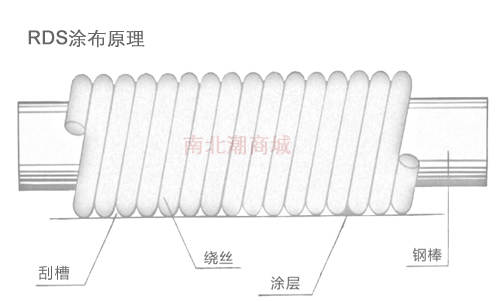

下图是RDS涂布棒的涂布原理图,可以更清晰地理解以上问题,做出对应措施。